SMC片材的制作流程

SMC是一种通过热压成型制成的复合材料,广泛应用于汽车、家电、建筑等领域。SMC片材的制作流程主要包括以下几个步骤:

1. 原材料准备

SMC片材的原材料通常包括树脂、增强纤维(如玻璃纤维)、填料、固化剂、增韧剂、色料等。具体配方根据产品的使用需求和性能要求进行调整。常见的树脂类型包括不饱和聚酯树脂、环氧树脂等。

关键原料:

树脂:决定材料的粘结性能和固化特性。

增强纤维:如玻璃纤维,提供强度和刚性。

填料:如石英粉、滑石粉,用于增强材料的硬度、流动性和降低成本。

固化剂:用于促进树脂的固化反应。

增韧剂、抗氧剂:改善材料的韧性和抗老化性能。

色料:根据客户要求调整产品的外观。

2. 配料与混合

将树脂、纤维、填料等原材料按一定比例混合,形成合适的材料配方。混合过程中要确保原料均匀分布,以便在后续成型过程中保证产品的质量。

混合方式:一般采用机械搅拌、纤维浸渍等方法,确保树脂充分渗透到纤维中。为了防止气泡的产生,混合过程通常需要在真空环境下进行。

纤维布层:在实际生产中,纤维通常以织物的形式出现,有时会是单层或多层复合材料,根据产品的强度要求来选择。

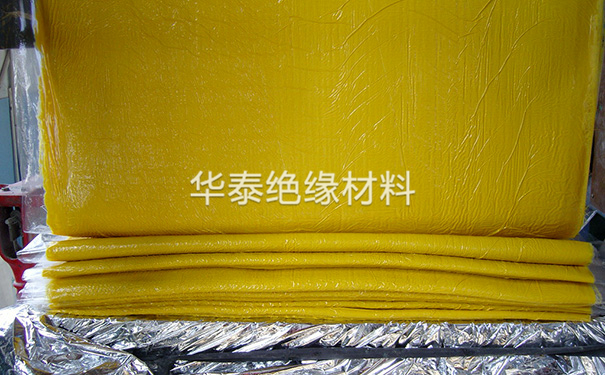

3. 片材成型

将配料后的原材料通过机械设备成型为薄片,成为SMC片材。这一过程一般通过“片材成型机”完成。成型机通过热压方式使树脂固化,形成均匀的片材。

片材厚度控制:片材的厚度通常在1-4毫米之间,根据实际应用需求进行调整。

片材的热压和固化:通过控制温度和压力,使树脂发生交联固化,增强片材的机械性能和耐热性。通常温度范围在140℃到180℃之间,时间从几分钟到十几分钟不等,取决于树脂类型和片材厚度。

4. 冷却与切割

成型后的SMC片材需要经过冷却过程,使其固化并达到稳定的尺寸。冷却一般采用自然冷却或强制冷却。冷却后的片材需要根据客户要求进行裁切或切割,形成规定的尺寸。

冷却时间控制:冷却速度要控制适当,以避免产品因温差过大产生内应力和变形。

切割:根据产品的尺寸要求,切割成适当大小的片材。

5. 表面处理

为了提高SMC片材的表面质量,通常会对片材进行表面处理。常见的表面处理方法包括:

涂层处理:给片材表面喷涂一层特殊涂层,以增强抗腐蚀、抗紫外线的性能。

打磨和清洁:去除表面可能存在的杂质、气泡等,确保产品的外观平整光滑。

6. 储存与运输

成型并切割好的SMC片材在存储和运输过程中要避免高温和湿气的影响。通常会将其存放在干燥、通风的环境中,以确保片材的性能不受影响。

7. 后处理

在某些特殊应用中,SMC片材可能需要进行进一步的加工或后处理。常见的后处理工艺包括:

热压成型:将切割好的片材再次加热压制,以进一步改善其力学性能和表面质量。

二次加工:如打孔、雕刻、表面涂层、印刷等。

总结:SMC片材的制作流程

原材料准备:树脂、纤维、填料、固化剂等。

配料与混合:按比例混合树脂、纤维和其他添加剂。

片材成型:通过热压工艺将材料成型为薄片,完成树脂固化。

冷却与切割:冷却片材并切割成所需尺寸。

表面处理:表面涂层、清洁和打磨,提高表面质量。

储存与运输:储存和运输过程中避免潮湿和高温。

后处理:包括进一步的加工或成型等。

SMC片材的制作流程虽然涉及多个步骤,但每一步都至关重要,直接影响产品的质量和性能。通过精细控制每个环节,确保SMC片材的机械性能、耐热性能、表面质量等符合行业和应用的要求。