如何使用SMC片材提升产品质量

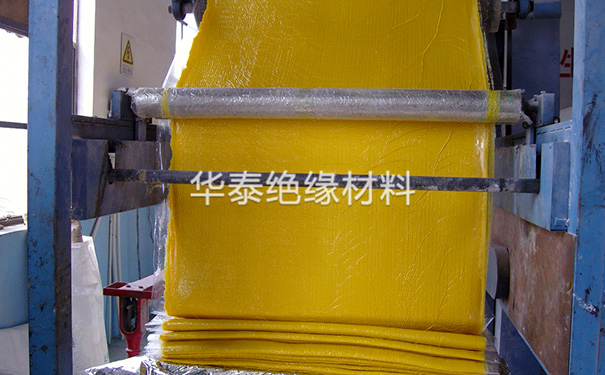

SMC是一种复合材料,通常由树脂、填料、增强纤维等成分组成。由于其优异的物理性能和加工特点,SMC片材广泛应用于汽车、家电、建筑、电子、航空等行业。使用SMC片材提升产品质量,主要依赖其独特的材料特性和加工优势。以下是通过SMC片材提升产品质量的几个关键途径:

1. 增强产品的强度和耐久性

轻质:SMC片材通常采用玻璃纤维增强树脂,具有高刚性和较低的重量。使用SMC片材能够有效提高产品的机械性能,增强抗拉伸、抗冲击、抗弯曲等能力,尤其适用于要求低重量的应用场景。

耐腐蚀性:SMC片材具有良好的耐腐蚀性,适用于潮湿或恶劣环境中的使用。例如,汽车外部的SMC车身部件可以抵抗盐雾、酸雨等环境因素,延长产品使用寿命。

2. 改善表面质量和外观

优异的表面光洁度:SMC片材具有较好的表面平整性,生产过程中表面光滑,能够减少后期的表面处理工艺。SMC材料制品表面一般不需要进行过多的后处理,能达到较好的外观效果,这对于一些对美观有要求的产品至关重要。

多样化的外观设计:SMC片材可以通过模具定制出各种复杂的形状,满足不同的设计需求。在汽车、家电等行业,SMC能够为产品提供独特的外观设计和精细的外形,提升品牌形象和产品附加值。

3. 提高产品的耐热性和阻燃性

耐高温性能:SMC材料通常具有较高的耐热性,可以耐受较高的温度。不同种类的SMC材料,耐热温度可以达到130°C到200°C,因此,使用SMC片材制造的产品在高温环境下也能保持较好的稳定性和结构强度。

阻燃性:一些SMC片材配方加入了阻燃剂,能够使产品具有优异的阻燃性能。对于需要防火要求的应用,如建筑材料、电气设备外壳、汽车零部件等,SMC片材的阻燃特性能够有效提高产品的安全性。

4. 提升加工效率和降低生产成本

模压成型工艺:SMC片材采用模压成型工艺,可以批量生产复杂形状的零部件。该工艺具有较高的生产效率,减少了传统手工加工的时间和成本。通过模压工艺,可以快速、精确地制造出符合设计要求的产品,节省了生产周期。

减少后期加工:SMC片材成型后,成品的尺寸稳定性较好,表面光洁度较高,通常无需进行额外的切割、焊接、涂装等复杂工艺,从而减少了后期加工成本,进一步提高了生产效率。

5. 提升设计灵活性与创新

设计自由度高:SMC片材能够轻松成型各种复杂的几何形状,包括曲线、孔洞、厚薄不均等,这为产品设计师提供了极大的自由度。无论是在汽车外壳、工业设备外罩,还是在家电产品的结构设计中,SMC材料都能够帮助实现设计上的创新,满足不同功能和外观要求。

复合材料的定制化:SMC片材可根据需要进行配方定制,增强特定性能,如提高抗紫外线、抗疲劳、抗冲击等特性。设计师可以根据实际需求调整材料的成分,优化产品的综合性能。

6. 改善产品的电磁屏蔽性能

对于一些需要电磁屏蔽的产品,SMC片材可以通过加入导电填料来提高其电磁屏蔽性能。这样,可以有效防止电子设备受到外界电磁干扰,提升设备的稳定性和可靠性。

7. 环保性和可持续性

低排放和无毒性:现代的SMC片材采用环保树脂,符合国际环保标准。由于不含有害物质,且在成型过程中无有毒气体排放,SMC片材非常适合用于家电、汽车等行业中的产品制造,符合绿色制造和可持续发展的需求。

可回收性:SMC材料的回收处理相对简单,废料和损耗的SMC片材可以重新利用,降低生产成本,同时减少环境污染。

8. 优化结构设计

结构优化:SMC材料的低密度使得产品可以在保持强度的同时减少重量,优化产品的结构设计。在汽车工业中,使用SMC材料可以有效减轻车身重量,从而提高燃油效率和降低排放。

抗疲劳性:SMC材料具有良好的抗疲劳性能,适用于一些长期承受重复负载的产品,如汽车部件、机械零件等。使用SMC片材可以提高这些部件的耐用性,减少频繁维护和更换的成本。

通过使用SMC片材,制造商可以显著提高产品的质量,主要表现在强度、耐久性、外观、阻燃性和耐热性等方面。同时,SMC片材的高加工效率和低成本也有助于提升整体生产效率和降低生产成本。通过灵活的设计、环保性和优化的材料配方,SMC片材能够满足多种行业对高性能产品的需求,尤其在汽车、家电、建筑、电子等领域中,展现出巨大的优势。