SMC片材机操作流程详解

SMC(Sheet Molding Compound,片状模塑料)片材机是一种用于生产复合材料片材的设备,广泛应用于汽车、建筑、电子等领域。以下是SMC片材机的操作流程详解:

一、操作前准备

设备检查

在开机前,应对设备进行全面检查,确保各部件完好无损。特别是电气线路、液压系统和加热系统是否正常。

调整三辊间隙

根据生产需求,调整三辊间隙,确保间隙高度与生产要求一致。

材料准备

准备所需的树脂、增强纤维和填料等材料,确保材料质量良好并按照配方比例准备。

二、开机操作

启动设备

打开钥匙开关,电源指示灯亮(绿色),温控仪表、电流表、转速指示仪表、压力表、调速器控制面板等通电指示正常。

预热设备

根据需要,可对设备进行预热,确保各部件达到工作温度。

三、生产过程

配料和混合

按照配方将树脂、增强纤维和填料等按比例混合。通常包括在搅拌设备中将树脂预先醇解或预固化,并将纤维和填料逐渐添加到树脂中,确保充分均匀混合。

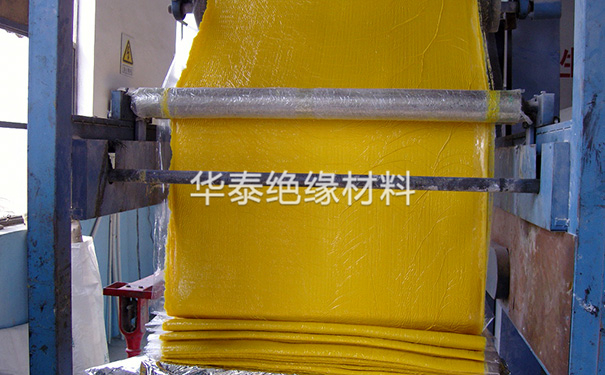

片材成型

将混合好的SMC材料放置在片材成型机或压制机的模具中,通过压力和温度的组合,将SMC材料在模具中进行压制和热固化。

热固化和冷却

在模具中进行压制后,通过加热使SMC材料的树脂部分发生固化和交联反应。固化完成后,将模具冷却,使SMC片材在模具中冷却并固化。

四、加料操作

加料量的确定

每个制品的加料量在压制时可按下式计算:加料量(g)=制品体积(cm³)×1.8(g/cm³)。

加料面积的确定

加料面积一般为制品表面投影面积的40%-80%。过小会导致玻纤取向,降低强度;过大则不利于排气,易产生裂纹。

加料位置与方式

加料位置通常在模腔中部。对于非对称性复杂制品,加料位置必须确保成型时料流同时到达模具各端部。

五、成型操作

模具安装与清理

确保模具安装水平,位置在压机台面的中心。压制前要先彻底清理模具,并涂脱模剂。

成型参数调整

根据产品厚度、材料要求、模具条件等调整压力、温度及成型时间。

成型过程监控

在成型过程中,需实时监控液压系统的压力,确保其在安全范围内运行。

六、后处理

去模和修整

一旦SMC片材冷却固化,从模具中取出,并进行修整、切割和加工,使其达到要求的尺寸和形状。

质量检验

对制作好的SMC片材进行质量检验和测试,包括尺寸、密度、强度、外观等方面,确保符合质量标准。

七、设备维护

定期检查与维护

定期检查设备的润滑部位,注入润滑油,更换磨损的零件,检查电气和控制系统。

安全措施检查

确保设备配备了必要的安全设施,如紧急停机按钮、安全防护罩等,并定期检查其是否正常工作。

通过以上步骤,SMC片材机可以高效、安全地生产出高质量的复合材料片材。操作人员需严格遵循操作规程,确保设备的稳定运行和产品的质量。